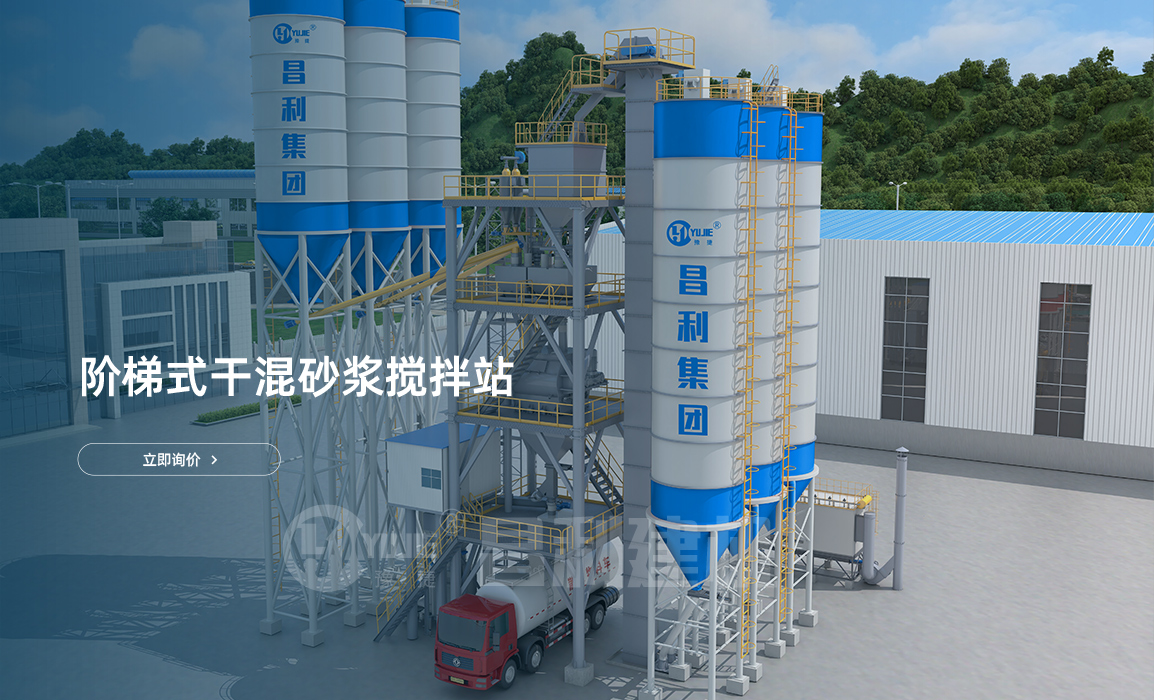

郑州昌利讲解混凝土搅拌站粉尘主要来源及治理,混凝土搅拌站粉尘的污染是困扰许多混凝土机械生产厂家和用户的难题,目前环保问题越来越受重视,消除搅拌站粉尘污染势不可挡,那么搅拌站粉尘的主要来源是什么?只有找到了来源,才能从根本上加以治理。

当前市场上混凝土搅拌站的除尘效果有很大的改善空间,无论是进口还是国产的混凝土搅拌站大部分都存在除尘效果不佳、粉尘超标的问题,一是除尘系统的设计、布置和设备的选型不合理,二是用户使用不当和维护不及时造成的。对除尘系统进行优化设计、科学布置和除尘设备的合理选型不仅可以保证搅拌站的整体质量,提高搅拌站的使用寿命,而且对提高搅拌站的使用性能和运行效果有着重要的意义。

混凝土搅拌站在生产过程中所产生的粉尘主要来自以下3个方面:

(1)骨料(砂和石)在上料、称量、输送过程中产生的扬尘,粉料(水泥、粉煤灰、矿粉和膨胀剂)在输送过程中产生的粉尘外泄。装载机在将料场中的砂、石装载入搅拌站配料站时,铲斗抛料时产生扬尘;骨料由平皮带机、斜皮带输送机从称量斗输送到骨料集料斗时,由于斜皮带输送机头部滚筒和集料斗之间存在着很高的落差,在抛投骨料时会产生粉尘,而且斜皮带进入骨料待料斗和斜皮带头罩处无法做到完全封闭,产生的粉尘会从未封闭处溢出。

(2)向主机投放骨料和粉料时产生大量粉尘。

混凝土搅拌站主楼部分产生的粉尘主要有两个阶段:一阶段为粉料称量时产生的粉尘;二阶段为粉料和骨料投入主机时产生的粉尘。

一阶段:螺旋输送机输送粉料到粉料计量斗中,实现粉料的称重(投料口的蝶阀关闭),此时由粉料斗往主机进气。螺旋机一般设计成由标准节组装成的产品系列,标准节通过螺栓连接,当连接密封不可靠时,就会产生漏灰。同时标准节上还设置有观察维修口,是可拆卸部件,难以做到完全密闭,也容易产生漏灰。粉料称量时,风机抽取搅拌主机内的含尘气体,粉尘粘结在过滤室内滤芯上,气体由风机排出。

二阶段:当拌和料称量完毕后,粉料计量斗和骨料待料斗的投料口蝶阀都已打开,骨料和粉料被投入主机,骨料中粉尘随骨料一同进人主机,投入主机内的粉尘大部分参与搅拌,少部分扬起。拌和料进入主机时,主机形成正压,主机内的气体向外流动,部分气体由计量斗气道进入粉料斗中,另一部分气体由气道进入待料斗中,还有一部分气体由引风管进人收尘系统的过滤室,后被风机抽出排入大气。当收尘系统的过滤布袋或滤芯出现破损时,粉尘就会出现外泄,直接排放进人大气。

(3)向粉料仓内送料时产生泄漏粉尘。散装物料罐车在向粉料仓送料时,水泥、粉煤灰等物料以高压空气为动力输送,在输送过程中,筒仓内的压力大于大气压、压缩空气通过仓顶除尘器的滤芯向外释放。一般仓顶除尘器都是通过机械振动方式振落滤芯表面的粉尘,当振动器发生故障或无人操作其振动时,粉尘会堵死滤芯,此时粉料仓内的压缩空气通过安全卸压阀卸荷,然而安全卸压阀无空气过滤功能,粉尘会随着卸压的空气排放到大气中,造成对周围的环境污染。

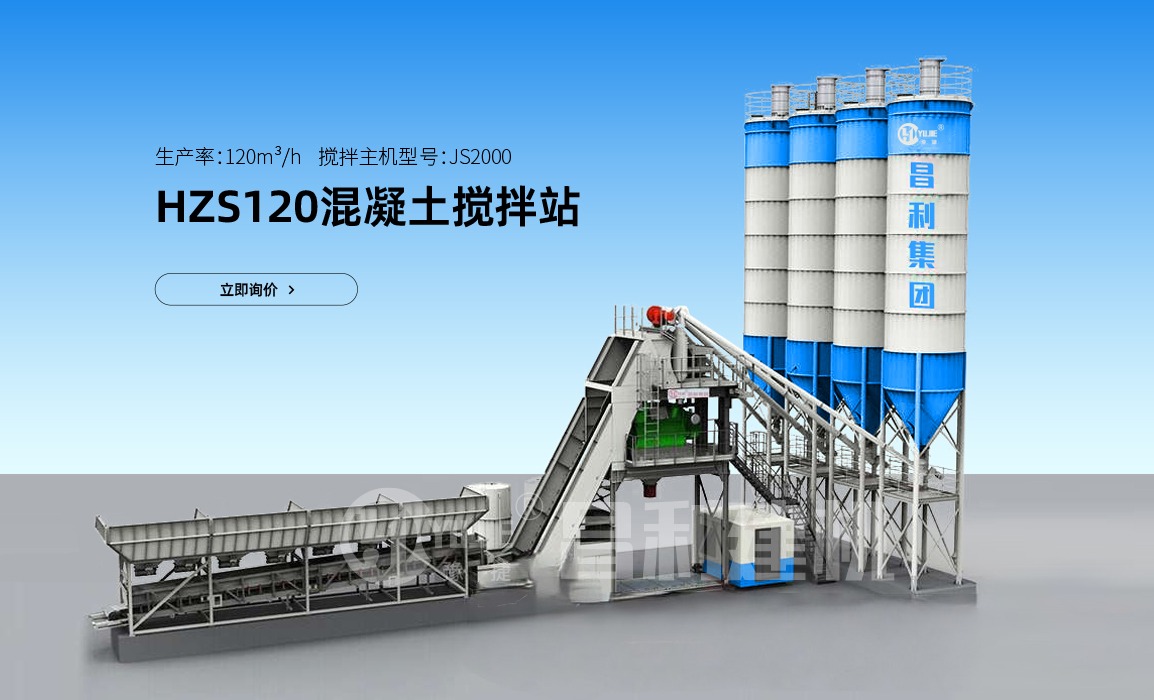

针对粉尘问题,昌利建机研发生产出了全封闭环保型混凝土搅拌站,目前已经应用到市场,用户反映还不错,有需要咨询环保型搅拌站的客户可以直接给我们回电详细了解。